山东江泰建材科技有限公司

联系人:冯总,武经理

电话:18678858906,15318820518

邮箱:shandongjiangtai@163.com

地址:济南市天桥区济南新材料产业园区舜兴路988号

[摘 要]本文通过模拟海水冲刷试验,以粉煤灰和矿粉掺量比例为变量,拟定四组耐冲刷的混凝土配合比,研究矿物掺合料对混凝土耐冲刷性能的影响。试验结果表明:四种配合比中,当冲刷速度为0.5m/s 和 0.8m/s 时,矿粉掺量为 20%,粉煤灰掺量为 12.5% 对应的配合比制备的混凝土试块的质量损失率最小;当冲刷速度为 1.25m/s 时,矿粉掺量为12.5%,粉煤灰掺量为 20% 对应的配合比制备的混凝土试块的质量损失率最小。

[关键词]矿物掺合料;混凝土;模拟海水冲刷试验;耐久性

0 引言

混凝土作为当今社会主要建筑材料,其耐久性备受研究人员的关注。由于施工不当或混凝土所处环境恶劣,会导致混凝土耐久性降低、混凝土结构破坏,从而造成巨大的经济损失[1]。美国学者 Sitter 曾用“五倍定律”形象地描述了由于考虑不周或措施不当而导致的混凝土耐久性不足造成的经济损失。我国是一个经济快速发展的国家,大量的混凝土结构需要修建,但我国资源有限,所以修建绿色、高耐久的混凝土结构势在必行,加强对混凝土耐久性的研究具有重大意义[2]。

混凝土耐久性问题有很多种,主要包括钢筋锈蚀、化学侵蚀、冻融破坏、碱骨料反应以及外界环境对混凝土的破坏(风、水流冲刷等),尤其是位于海边的建筑,海水冲刷以及化学侵蚀表现得尤为突出[3]。当高速水流作用在混凝土表面时,由于水泥基体与粗骨料之间存在的耐磨性能的差异,导致混凝土出现剥落、骨料外露、混凝土结构疏松等现象。位于海边的混凝土结构,不仅承受水流冲刷带来的破坏,还要承受海水中的有害离子对其造成的破坏,在离子侵蚀和水流冲刷耦合作用下,海边的混凝土结构破坏尤为严重[4-6]。研究矿物掺合料对混凝土耐冲刷性能的影响对海边的混凝土结构有很重要的意义,同时对临海城市的混凝土搅拌站的生产有重要的指导意义。

本文制备几组水胶比相同、胶凝材料用量相同、水泥用量相同,但粉煤灰掺量和矿粉掺量不同的混凝土,对其进行模拟海水冲刷试验,最后确定最优的耐冲刷混凝土的粉煤灰(F)和矿粉(K)的最优掺量。

1 试验

1.1 试验原材料

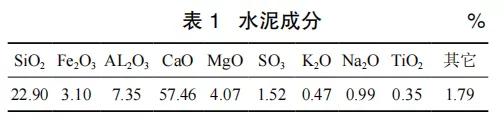

本试验采用的水泥为 P·O42.5 普通硅酸盐水泥,水泥主要成分见表 1。河砂细度模数为 2.6,粗骨料为粒径在 5~25mm 的玄武岩,减水剂为聚羧酸类减水剂。试验用冲刷液为经高温蒸馏后的高浓度海水。

1.2 混凝土的制备

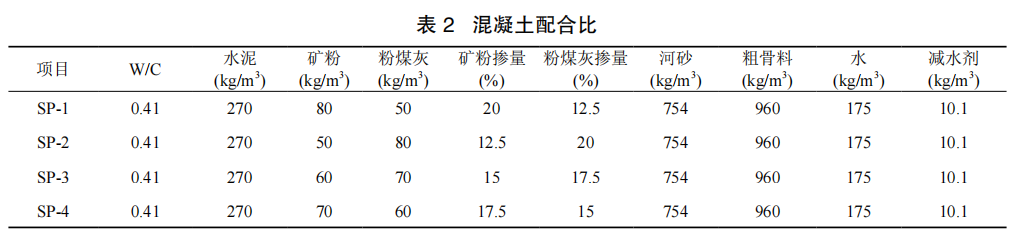

为了确定矿物掺合料的最优掺量,以及减少砂率、水胶比、浆骨比等因素的影响,制定大量的胶砂配合比并按照配比制备 40mm×40mm×160mm 的胶砂试块,然后进行 3d、7d、28d 抗压强度测试,最后得出:当矿物掺合料的取代率为 37% 时,胶砂试块的抗压强度最大。试验以胶砂配合比为参考,以相同取代率(37%)为条件,对混凝土配合比进行设计优化,得到以下几组混凝土配合比,如表 2 所示。

1.2.1 混凝土试样的制备

按照 GB 50081—2002《普通混凝土力学性能试验方法标准》进行试件制作。根据设备需要,试块尺寸为Ф50mm×100mm 的圆柱体,用于模拟海水冲刷试验。试件振动成型后,置于标准养护室(温度(20±2)℃、湿度>95%)中养护。

1.3 模拟海水冲刷试验

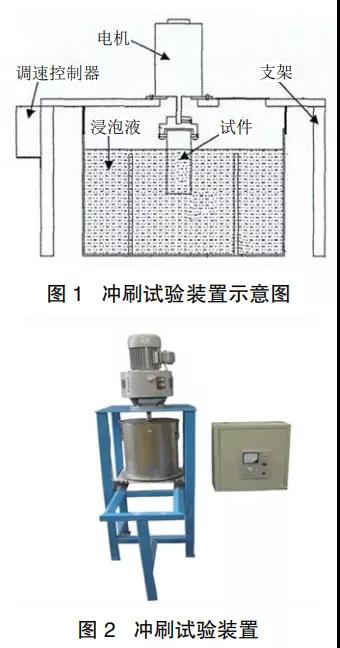

取出养护完成的混凝土试块,去除混凝土试块表面的水分,然后放置在自然环境下,待表面干燥后对试块进行称重,记录每块试块的原始重量。然后将试块安装在模拟海水冲刷装置上(如图 1、图 2 所示),为防止冲刷液与锚接轴承接触,在安装前用防水的乙稀基树脂对锚接轴承进行密封。试验采用控制变量法,将冲刷速度作为变量,其它因素保持恒定,以一定浓度的海水作为冲刷液进行试验。试验开始后,用 PHB-1 型酸度计(精度为 0.01),实时观测冲刷液的浓度,同时釆用固定浓度的浓缩海水进行滴定,以保持冲刷液浓度水平(1.07g/cm3)。本试验以冲刷速度为变量(0.5m/s,0.8m/s,1.25m/s),对不同配合比的试块进行 90d 的模拟海水冲刷试验。试验结束后将试样取出,使用抹布将试块表面水分擦掉,并放置于室内一段时间,使试块自然干燥,然后分别测量计算各组试件的质量损失。

2 模拟海水冲刷试验结果分析

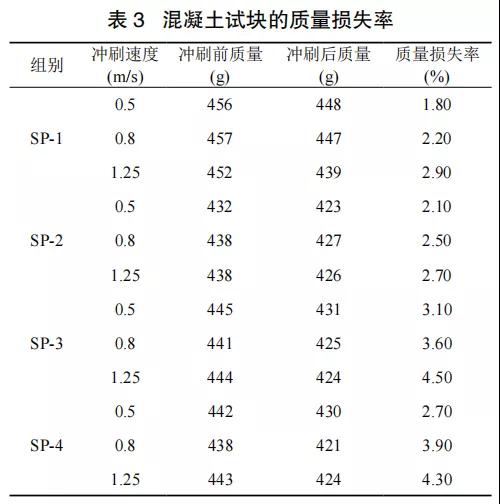

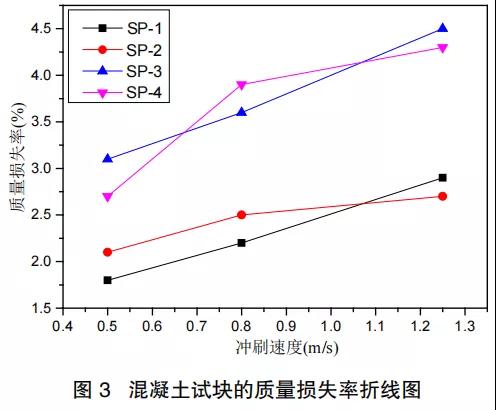

表 3 为不同冲刷速度下不同掺量矿物掺合料的混凝土试块的质量损失率。图 3 为不同冲刷速度下不同掺量矿物掺合料的混凝土试块的质量损失率折线图。

由图 3 中可知,当模拟海水冲刷速度为 0.5m/s、0.8m/s 时,SP-1 所对应的配合比制备的混凝土试块的耐冲刷性能最好;当冲刷速度达到 1.25m/s 时,SP-2 所对应的配合比混凝土试块的耐冲刷性能最好。从图中还可以看出,随着冲刷速度的增大,SP-1 对应的折线的斜率几乎不变,但 SP-2 对应的折线的斜率在减小,说明当冲刷速度继续增大,SP-2 对应的配合比混凝土试块的质量损失率的增加速度与 SP-1 相比逐渐减小,两者的质量损失率的差距逐渐增大。从表 3 中可以看出,当冲刷速度为 0.5m/s 时,SP-1 对应配合比混凝土试块的质量损失率比 SP-2、SP-3、SP-4 分别降低 14%、42% 和 52%;当冲刷速度为 0.8m/s 时,SP-1 对应的配合比混凝土试块的质量损失率比 SP-2、SP-3、SP-4 分别降低 12%、39% 和 44%;当冲刷速度为 1.25m/s 时,SP-2 对应的配合比混凝土试块的质量损失率比 SP-1、SP-3、SP-4 分别降低 7%、40% 和 37%。根据数据对比以及折线图比较,当冲刷速度<1m/s 时,SP-1 对应的配合比混凝土试块的耐冲刷性能最好;当冲刷速度>1m/s 时,SP-2 对应的配合比混凝土试块的耐冲刷性能最好,所以试验人员可以根据混凝土所处的实际环境来选择合适的配合比。

大量研究表明[7-11],混凝土中掺入粉煤灰可以提高混凝土的后期强度以及混凝土的耐久性,混凝土中掺入矿粉可以提高混凝土的抗渗能力。SP-1 配合比中矿粉掺量要高于粉煤灰的掺量,形成了一种矿粉起主要作用的胶凝体系,从而提高混凝土的抗渗能力。SP-2 配合比中粉煤灰掺量要高于矿粉的掺量,形成了一种粉煤灰起主要作用的胶凝体系,从而提高了混凝土的后期强度。当冲刷速度较小时,混凝土抵抗海水冲刷的性能主要以混凝土的抗渗性能为主,所以 SP-1 配合比制备的试块质量损失小于 SP-2 配合比制备的试块质量损失。当冲刷速度较大时,混凝土抵抗海水冲刷的性能主要以混凝土的强度为主,所以 SP-2 配合比制备的试块质量损失小于 SP-1 配合比制备的试块质量损失。

3 结论

本文针对混凝土结构的冲刷问题,通过模拟海水冲刷试验,确定耐冲刷的不同掺量矿物掺合料混凝土的最佳配合比。主要结论如下:

当冲刷速度较小时,混凝土抵抗海水冲刷的性能主要以混凝土的抗渗性能为主,所以 SP-1 配合比(矿粉掺量 20%,粉煤灰掺量 12.5%)制备的试块质量损失小于 SP-2 配合比(矿粉掺量 12.5%,粉煤灰掺量 20%)制备的试块质量损失。当冲刷速度较大时,混凝土抵抗海水冲刷的性能主要以混凝土的强度为主,所以 SP-2 配合比制备的试块质量损失小于 SP-1 配合比制备的试块质量损失。

本文资源来自《中国商品混凝土网》,旨在交流信息分享技术,如有侵权,请及时联系,我们将在第一时间予以删除处理。